Le aziende del comparto alimentare affrontano sfide specifiche che sono strettamente correlate al settore e al suo andamento. Queste sfide includono la stagionalità, le frequenti variazioni dei gusti dei consumatori, l’attenzione sempre più marcata che questi ultimi riservano ai temi legati alla sostenibilità.

Va da sé che i processi di automazione all’interno di queste aziende sono molto complessi e devono prendere in considerazione numerose variabili.

Fra i vantaggi che la robotica collaborativa ha messo sul piatto vi è senza dubbio la flessibilità operativa e applicativa e la possibilità – in tempi estremamente ridotti – di riattrezzare l’automazione destinandola a compiti diversi. Questa caratteristica risponde in modo efficace ad almeno due delle sfide che menzionavamo poco sopra: la stagionalità e la frequente variazione dei gusti dei consumatori.

Le aziende del comparto alimentare italiano (che rappresentano il 19% del totale delle imprese, corrispondenti a 55.062 realtà) generano il 13% del totale del fatturato, ovvero oltre 149.925 milioni di euro. Questi dati pongono l’Italia in cima alle classifiche europee. Il settore alimentare ha da tempo scoperto e applicato l’automazione all’interno dei propri processi. Secondo i dati IFR il comparto food italiano è infatti il secondo per installazioni annuali dietro soltanto al metal and machinery. Ma quali robot applicare? E per quali applicazioni?

IL PACKAGING NEL SETTORE ALIMENTARE ITALIANO

Oggi proveremo a concentrarci su un’applicazione specifica – strategica il settore food – ovvero quella del packaging provando a identificare quali modelli della gamma Universal Robots rispondono con più efficacia alle sfide di stagionalità e variabilità delle referenze che il settore ciclicamente affronta.

L’applicazione del packaging è una delle applicazioni poste al termine del processo produttivo, in fine linea. Dell’importanza e delle caratteristiche specifiche dell’applicazione abbiamo già parlato in questo Blog (qui e qui) e del vantaggio generico che i cobot possono offrire abbiamo invece parlato qui.

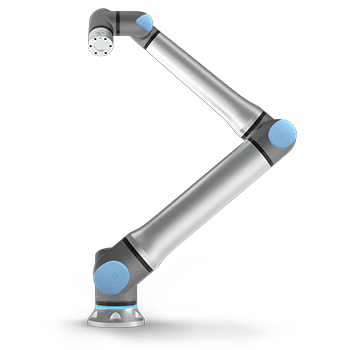

Cerchiamo quindi di scendere nel dettaglio dei singoli modelli di cobot che possono entrare in gioco in questa fase. Tutti e 5 i cobot della gamma UR sono accomunati da:

- Flessibilità

- Programmazione semplificata

- 17 safety native, fra cui distanza e tempo d’arresto personalizzabile in base alle esigenze produttive e di layout

- Elevati valori di ripetibilità e precisione (per i modelli che andremo a considerare parliamo di un range che spazia da +/- 0,03 a +/- 0,05 mm)

- Movimento sui sei assi a 360° (l’UR3e offre anche il movimento infinito al polso: ideale per soluzioni di avvitatura e serraggio collaborative)

- Alimentazione a 220 Volt e consumi ridotti (UR10e, consuma circa 250 W, un asciugacapelli in media fra i 600 e i 1800 W)

- Certificazione ISO 10218-1 totale (si tratta della ISO che descrive i requisiti di sicurezza per robot industriali)

- Certificazione TÜV SÜD 14644-1 per l’operatività in cleanroom classe ISO 5 e ISO 6 (per il modello UR5)

- Sistema operativo Polyscope per la gestione dei programmi

- Possibilità di venire installati secondo ogni orientamento (a terra, su parete, su soffitto).

Quello che li distingue è la capacità di carico al polso e, conseguentemente alle dimensioni, il reach e l’area di lavoro che possono asservire. È pertanto fondamentale, nella scelta di uno specifico modello di cobot per l’applicazione di packaging, analizzare:

- Il peso del componente da movimentare

- L’area di lavoro che il cobot deve coprire

Definiti questi valori allora la scelta sarà semplice.

Il packaging di componenti leggeri e su aree di lavoro ridotte, potrà venir eseguito con il cobot UR5e, che offre 5 kg di payload e opera su uno sbraccio operativo di 750 mm di raggio. Se i componenti presentano invece un peso più rilevante, allora si potrà optare per il modello successivo, UR10e (12,5 kg di payload per 1300 mm di raggio d’azione) o ancora UR16e (16 kg di portata al polso su 900 mm di raggio operativo).

I modelli UR10e e UR16e sono i più diffusi e applicati in questa applicazione e ci concentreremo quindi su di loro.

UR10E, POTENZA E PRECISIONE PER IL BEST SELLER UNIVERSAL ROBOTS

UR10e è forse il cobot più versatile della gamma UR. Potente, preciso e ancora sufficientemente compatto per essere inserito in applicazioni che spaziano dall’assemblaggio al controllo qualità, dal machine tending alla rimozione di materiale, dalla saldatura all’erogazione e, ovviamente, anche alla movimentazione di materiale (e quindi al packaging).

UR10e, in seguito a un potenziamento avvenuto un paio di anni fa, offre oggi un payload di 12,5 kg (caso unico nella gamma UR in cui il nome del modello non rispecchia l’effettiva capacità di carico), spazia su 1300 mm.

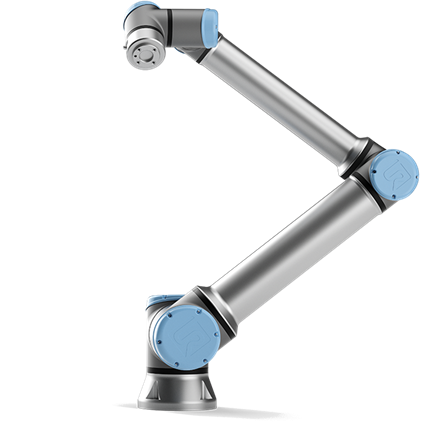

UR16E, LA SOLUZIONE PER L’IMBALLAGGIO GRAVOSO

UR16e è stato lanciato sul mercato nel 2019 e, prima dell’arrivo del cobot UR20, era il modello più potente della gamma UR. Pensato per gestire carichi gravosi tanto nella movimentazione di materiale, quanto nelle operazioni di asservimento macchine, saldatura e rimozione materiale. Un campione di potenza e compattezza che solleva fino a 16kg ed è operativo su 1800 mm di diametro.

Fonte Universal-Robots.com