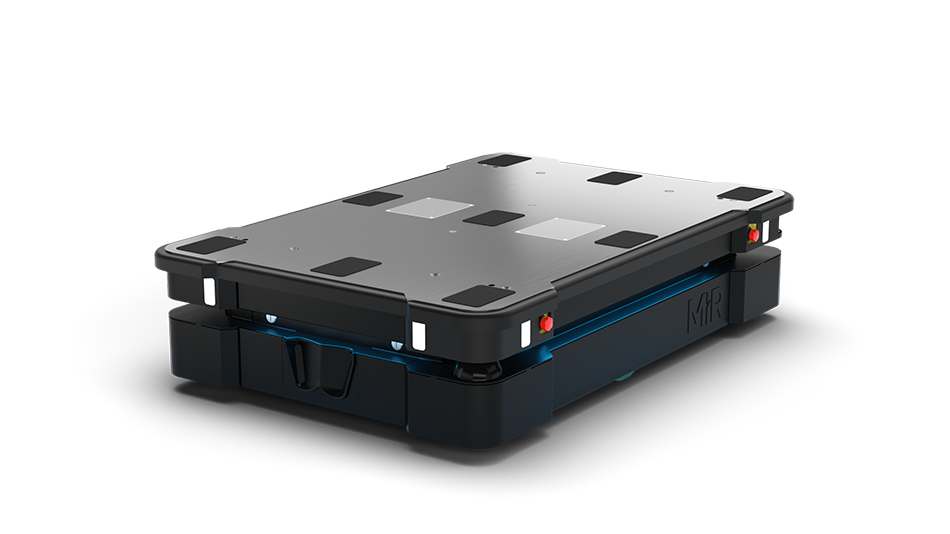

Il machine tending, ovvero il carico e lo scarico dei macchinari di produzione, è una delle applicazioni principali dei robot industriali. Dal 1961, quando il primo robot industriale di Unimation fu installato in un impianto di pressofusione GM, fino ad oggi, il machine tending rimane un’applicazione comune per i robot. I principi fondamentali sono semplici: rimuovere una parte finita da una macchina, caricare un pezzo grezzo non finito nella macchina e ripetere. Il processo rimane lo stesso, ma la portata e i vantaggi si sono sicuramente evoluti nel tempo.

Quali tipi di macchine possono essere automatizzate con i robot? È un lungo elenco, che comprende macchine utensili CNC, macchine per lo stampaggio a iniezione, pressofusioni, sistemi di assemblaggio, macchine per la produzione additiva e altro ancora. In alcuni casi, la rimozione del pezzo finito è l’unico processo automatizzato. In altre applicazioni vengono caricati anche pezzi grezzi o componenti.

La crisi del lavoro nel settore manifatturiero continua a essere un fattore chiave per l’automazione dell’asservimento macchine in tutto il mondo. Nell’aprile 2023, il Bureau of Labor Statistics ha segnalato 694.000 opportunità di lavoro nel solo settore manifatturiero statunitense. Sebbene tale livello sia in calo rispetto al picco di 1.000.000 di posti di lavoro aperti nel gennaio 2021, è ancora superiore ai livelli pre-pandemia e non mostra segnali significativi di miglioramento. L’asservimento macchine è considerato uno dei lavori DDD (dull, dirty and dangerous) difficili da svolgere e con un elevato turnover.

L’APPROCCIO TRADIZIONALE

Senza una soluzione immediata alla carenza di manodopera, la sfida che devono affrontare le aziende grandi e piccole è quella di aumentare la produttività e la produzione con il team che già impiegano. Ed è qui che entra in gioco l’automazione robotica. Sebbene il machine tending sia un’applicazione popolare da decenni, l’approccio tradizionale tramite robot tradizionali, non collaborativi, presenta alcune limitazioni che lo rendono poco pratico per diversi motivi:

- Spazio sul pavimento: le protezioni di sicurezza necessarie all’implementazione di un’automazione tradizionale richiede grandi quantità di spazio e può richiedere il riposizionamento di macchine, linee elettriche ad alta tensione e altri servizi.

- Complessità: i robot tradizionali sono difficili da programmare, utilizzare e mantenere. Le piccole imprese semplicemente non hanno le risorse qualificate da dedicare all’automazione tradizionale, mentre le grandi aziende non vogliono sostenere questa spesa.

- Tempi di consegna: i tempi di consegna dell’automazione tradizionale sono in genere di 3-5 mesi, un’eternità per qualsiasi azienda che affronta quotidianamente le sfide del lavoro.

- Flessibilità limitata: i robot tradizionali sono difficili da spostare in una nuova posizione e da riprogrammare per la produzione di nuove parti, limitando l’efficienza complessiva.

- Costo totale: considerati tutti i punti precedenti, l’asservimento delle macchine con i robot tradizionali è un investimento costoso difficile da giustificare.

APPROCCIO COLLABORATIVO

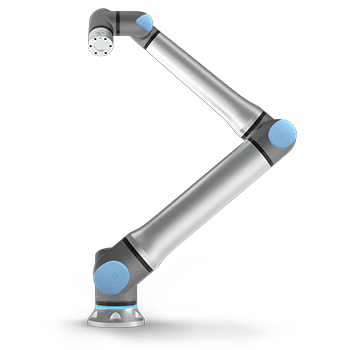

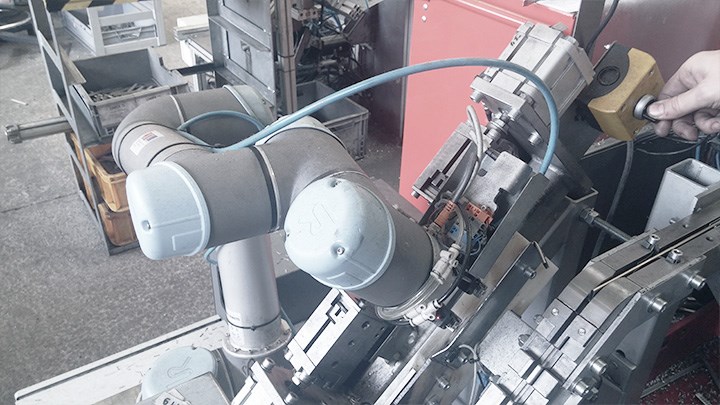

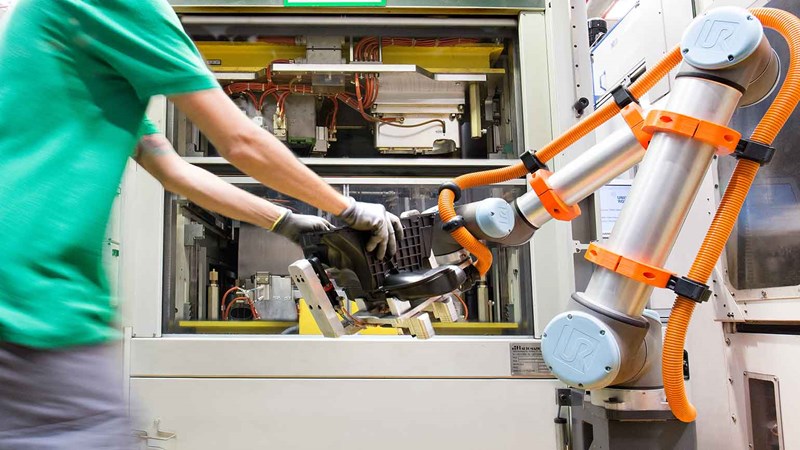

Ma esiste un’alternativa, il machine tending tramite robot collaborativi (cobot). Universal Robots ha introdotto il primo cobot nel 2008 e ad oggi ha consegnato oltre 75.000 robot collaborativi. L’asservimento macchine è stata la prima applicazione dei cobot UR e rimane il nostro segmento applicativo più importante. Eseguire il machine tending attraverso i Cobot presenta vantaggi significativi rispetto all’automazione robotizzata tradizionale:

- Lo spazio sul pavimento non è un problema. Con un’adeguata valutazione dei rischi, i cobot per il machine tending possono essere impiegati in tutte le linee manuali senza recinzioni di sicurezza, interblocchi o barriere. La maggior parte delle installazioni (circa l’80%) non richiede alcuno spostamento di macchine, energia e altri servizi.

- Le soluzioni di automazione collaborative UR possono essere programmate e gestite da ingegneri di produzione, tecnici e operatori di linea, non da ingegneri di robot.

- Le soluzioni cobot UR possono essere prodotte in poche settimane, non in mesi. Il tempo medio di entrata in produzione, dall’ordine, è di circa 3 settimane.

- La programmazione semplice offre la massima flessibilità. Le nuove parti possono essere programmate in pochi minuti, massimizzando la flessibilità nel mondo della produzione ad alto mix e a basso volume.

- Il costo totale è generalmente compreso tra 1/3 e la metà di quello dell’automazione tradizionale.

- E con tempi di consegna brevi, le soluzioni cobot UR garantiscono un ROI in tempi record.

PRODUTTIVITÀ

L’aumento della produttività con l’automazione collaborativa assume molteplici forme, ma si basa sulla collaborazione fra gli operatori e i tecnici di produzione qualificati dell’azienda e il braccio robotico collaborativo. La configurazione di base prevede un rapporto 1:1 tra cobot e macchina. Tuttavia, a seconda dei tempi di lavoro e della disposizione delle macchine, un singolo cobot può supportare 2 o anche 3 macchine, con un solo operatore a supervisionare, programmare e impostare il processo.

In molte aziende, la carenza di manodopera rende improduttive le macchine, poiché non ci sono operatori per caricare/scaricare i pezzi. Questo è lo scenario più doloroso per le aziende, poiché la perdita di volume di produzione incide sui ricavi, mentre la macchina inattiva continua a svalutarsi, occupa spazio e nel peggiore dei casi consuma flusso di cassa con spese per interessi. La perdita di produttività minaccia anche le relazioni con i clienti con spedizioni ritardate e volumi ridotti.

È importante ricordare che anche nelle aziende senza problemi di manodopera, l’automazione collaborativa migliorerà la produttività. L’asservimento manuale delle macchine implica interruzioni della produzione durante le pause, il pranzo e alla fine del turno. Il funzionamento automatizzato sulla durata delle due pause di 15 minuti e della pausa pranzo di 30 minuti al giorno, aumenterà la produzione del 12,5% su un turno di 8 ore. Inoltre, è possibile utilizzare dispositivi flessibili di presentazione delle parti, monitoraggio dei processi macchina e compensazione dell’usura degli utensili per aumentare ulteriormente la produzione al termine del normale orario lavorativo, spesso eseguendo un secondo turno non presidiato.

CONSISTENZA: RENDERE LA PRODUTTIVITÀ COSTANTE

Nelle operazioni di machine tending manuale, il tempo ciclo dipende dal ritmo dell’operatore. Mantenere il tempo ciclo più breve e il tasso di produzione più elevato su un turno di 8 ore è incredibilmente difficile, se non impossibile. Le soluzioni di asservimento macchine collaborative offrono la massima produttività, poiché il tempo di ciclo è ora sotto il controllo del cobot e del processo della macchina.

Si pone un simile problema di consistenza e precisione per quanto riguarda il caricamento del pezzo in macchina. Gli operatori sono chiamati a caricare i pezzi grezzi in modo coerente durante un turno di 8 ore, il che è semplicemente impossibile. Le parti subiscono inevitabilmente dei disallineamenti o dei posizionamenti errati, che generano scarti e influiscono direttamente sui profitti. L’automazione dei cobot è precisa e ripetibile ciclo dopo ciclo e il rilevamento della forza integrato sui cobot UR può garantire ulteriormente che i pezzi grezzi siano allineati e posizionati correttamente.

Una delle maggiori sfide nel machine tending con i robot tradizionali è l’utilizzo proficuo e continuativo del combo robot/macchina. Poiché l’automazione tradizionale è essenzialmente installata in modo permanente, l’azienda deve avere la garanzia di volumi sufficienti di parti per mantenere il robot/macchina pienamente utilizzato. La natura flessibile dell’asservimento robotizzato collaborativo consente di spostare il cobot da una macchina all’altra, a seconda del piano di produzione del giorno o della settimana. In molti casi i cobot sono montati su un carrello che può essere trasportato fino alla macchina assegnata. Ciò consente alle aziende di sfruttare appieno il proprio cobot accelerando il ROI.

ANCORA SUL LAVORO

Ma la sfida occupazionale connessa all’applicazione non si esaurisce nel trovare risorse competenti, quanto nell’evitare il turnover mantenendo alto il livello di soddisfazione lavorativa delle risorse umane.

Ciò è difficile quando si lavora tutto il giorno davanti a una macchina, caricando e scaricando pezzi, cercando di mantenere un tempo ciclo costantemente breve e senza scarti derivanti da carichi errati. L’automazione delle attività noiose, sporche e pericolose aumenta la sicurezza, riduce le richieste di risarcimento assicurativo e aumenta la soddisfazione lavorativa dei dipendenti. Quando i potenziali dipendenti riconoscono di poter lavorare con i robot, e non come i robot, il processo di assunzione diventa molto più semplice.